[물류이론] JIT & MRP

페이지 정보

1 /

댓글 [ 0 ]

1 /

댓글 [ 0 ]

관련링크

본문

JIT(Just In Time) & MRP(Material Requirement Planning)

1. JIT 개념

- 일본 도요타 자동차가 효시이며 수요에 맞추어 필요한 수량만큼 공급하는 무재고 적시공급 및 적시생산방식

- 낭비 요인을 철저하게 제거하는 것이 목표이며 필요한 원자재나 부품을, 필요한 양만큼, 필요한 장소에, 필요한 시간에 조달하여 생산하고 보관

- 수요 측면에서 필요한 양만큼 공급받는 Pull System

2. JIT 필수사항

- 판매력 : JIT는 안정적인 소비량을 근간으로 하여 생산량이 일정해야 하므로 이를 뒷받침할 수 있는 강력한 판매력이 있어야 함

- 생산 평준화 : JIT 방식이 정착하려면 생산계획의 일정이 안정화되어야 함. 즉 장기생산계획에 의거하여 연간, 월간, 일간 생산계획이 수립되어야 하고 주생산계획(MPS : Master Production Schedule)에 따라 매일 생산량은 평준화를 이루어야 공급업자 및 후속 구매업자에 대하여 안정적인 시스템으로서 역할을 할 수 있음

- 하청관리력 : 적시에 필요한 양을 공급받기 위해서는 공급업자에 대한 강한 관리력이 필수

- 기술력 : 다양한 제품의 적정량을 생산하기 위해서는 생산준비시간을 단축하는 기술력이 필요

- 생산관리 운영능력 : 불필요한 요인을 제거하여 효율적인 생산체제를 구축하고 지속할 수 있는 관리능력 필요

3. JIT 문제점

- 소량 주문에 따른 발주비용 증가

- 소량 다빈도 배송 요구에 따른 운송비 증가 및 공해 유발

- 재고품절에 따른 생산 차질 및 상기 손실

- 공급업자의 재고 부담 전가

4. 대안(Just In Time II)

- 공급업자의 재고 부담과 상호간 신뢰 손상에 의한 고객서비스 하락을 막기 위한 방안

- 공급업자의 판매부서와 수요업자의 구매부서가 함께 참여하여 중복되는 기능을 배제하고 하나의 가상기업처럼 활동

- 공급업자와 수요업자는 원청 및 하청관계나 수직적인 관계가 아니라 장기 계약에 의거한 파트너 관계를 구축하여 소비자의 요구에 효율적으로 대응

* SCM의 CPFR과 유사한 개념

5. MRP 개념

- 주생산계획(MPS)에 기초하여 원자재, 부품, 모듈 등 필요한 물품을 필요한 만큼 구매하여 생산하기 위해 수립한 생산정보시스템의 한 종류

- 즉, MPS에서 확정한 완제품의 소요량은 생산기간별로 자재 및 부품의 소요량 으로 전환

- 재고수준을 합리적으로 낮게 하면서 완제품을 적시에 생산하도록 발주, 생산, 조립 계획 수립

6. MRP 기능

- 주생산계획에 따라 필요한 물품을 언제 얼마나 발주할 것인지를 판단

- 생산계획 변화에 따라 발주변경 가능

- 우선 순위에 따라 물품 조달 및 생산작업 진행 가능

- 결국 기업의 계획생산을 가능하게 하고 이에 기반하여 재고관리기능을 제공

- 기업의 타 부서와 연계하여 업무 효율화 추구

7. MRP 문제점

- 물품의 반입 지연, 결품, 착오 등이 발생할 경우 생산 중단

- 실제 수요량과 괴리가 있을시 손실 및 생산계획 수정에 따른 비용 발생

* MRP II(Manufacturing Resource Planning) : 제조자원계획 재고관리, 생산현장관리, 자재소요량관리 등 생산자원과 관련한 모든 분야를 하나의 단일시스템으로 통합하여 관리함으로써 생산성 향상을 도모하는 시스템

* ERP(Enterprise Resource Planning) : 전사적자원관리 기업 내의 설계, 생산, 재무, 인사, 회계, 판매, 물류 등 모든 업무 프로세스를 유기적으로 연결하여 하나의 체계로 통합 및 재구축하고 정보를 공유함으로써 시스템적 효율을 달성하는 경영혁신시스템(또는 기법)

* SCM(Supply Chain Management) : 공급사슬관리 원자재로부터 최종 소비자까지 공급사슬 구성원의 최적화 모색

* DRP(Distribution Resource Planning) : 유통소요량관리

- 제조업체의 완제품 창고로부터 소매점까지의 재고를 줄이는 것이 목적인 시스템으로 생산계획 수립에도 영향을 줌

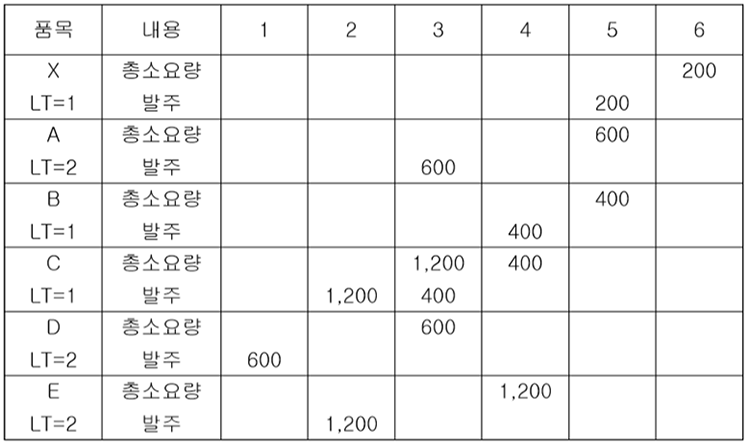

※ MRP의 예

- 자재명세서(BOM : Bill of Materials)와 재고기록(Inventory Records)를 이용 하여 어떤 부품이 언제 주문 또는 제조되어야 하는가를 판단

* 자재명세서의 제품 구조

안전재고 X = 모듈 A(3) + 모듈 B(2)

모듈 A = 부품 C(2) + 부품 D(1)

모듈 B = 부품 C(1) + 부품 E(3)

* 안전재고 X는 현재로부터 6주째에 200단위가 필요

* 현재 재고는 전혀 없는 것으로 가정

* 만일 재고량이 있다면 총소요량에서 뺀 후 순소요량을 기준으로 발주

※ JIT와 MRP의 차이점

- JIT는 수요에 따라 공급하는 Pull System이고 MRP는 계획에 의한 Push System

- JIT의 목적은 낭비 제거(재고 최소화)이고, MRP는 계획생산을 위한 안정적 인 자재확보

-작성자:seaplanner

- 게시물이 없습니다.

댓글목록

등록된 댓글이 없습니다.